Tất cả về các cuộc tập luyện mài sắc

Các chuyên gia xây dựng liên tục đối phó với các loại mũi khoan khác nhau trở nên xỉn màu theo thời gian. Các phần tử cắt chất lượng kém sẽ không sử dụng được sau một vài tháng. Các mẫu hàng hiệu đắt tiền phục vụ chủ nhân của chúng trong hơn một chục năm. Và chính những người thợ xây của họ cũng không muốn mất công mà cử đi mài giũa. Về nguyên tắc, đây là quyết định đúng đắn, tuy nhiên, bạn phải trả rất nhiều tiền để khôi phục lại trạng thái của một mũi khoan cùn. Và để không làm cạn ví, bạn có thể sử dụng các khuyến nghị để rèn giũa bản thân.

Các quy tắc cơ bản

Những người sử dụng mũi khoan mỗi năm một lần không nhận thấy rằng nó mất đi độ sắc bén. Nhưng với cách tiếp cận này, tại một thời điểm, nó chỉ đơn giản là sẽ không tạo ra lỗ. Và sau đó bạn sẽ phải đưa ra một quyết định độc lập - mua một chiếc máy khoan mới hoặc khôi phục một chiếc máy khoan cũ.

Quá trình mài trên thiết bị chuyên nghiệp không đòi hỏi công sức của con người, không thể nói đến việc khôi phục độ sắc bằng tay của chính bạn. Tuy nhiên, trước khi tiến hành làm quen chi tiết với các quy tắc mài và sự phức tạp của quy trình, cần phải tìm ra các dấu hiệu cho thấy mũi khoan sẽ sớm không sử dụng được:

- phần tử cắt rất nóng;

- phoi kim loại nhỏ bay ra từ dưới mép;

- tiếng ồn từ máy khoan đang hoạt động trở nên mạnh hơn nhiều.

Đặc biệt cần chú ý đến tính năng cuối cùng. Ma sát giữa cạnh cùn của mũi khoan xoắn và bề mặt được khoan tăng lên, dẫn đến tiếng ồn lớn bất thường. Trong tình huống như vậy, cần phải ngay lập tức ngừng hoạt động, nếu không bộ phận cắt sẽ nóng lên, cấu trúc của nó sẽ thay đổi, do đó, đơn giản là không thể khôi phục lại mũi khoan.

Hơn nữa, đề xuất làm quen với một số quy tắc và hướng dẫn của những người thợ thủ công có kinh nghiệm, những người thường xuyên mài các mũi định tâm cùn.

Và điều đáng chú ý, từ thông tin được cung cấp, rõ ràng là bạn có thể khôi phục máy khoan bằng chính tay của mình.

Quá trình mài mũi khoan cần có thiết bị đặc biệt. Trong trường hợp này, chúng ta đang nói về máy mài và phụ kiện cho máy khoan và máy khoan búa. Máy mài là một thiết bị được trang bị một đá mài. Mũi khoan và mũi khoan búa có hình dạng đầu nhọn khác thường. Thường trong các nhà riêng có một máy mài nhỏ, vì thiết bị này có thể được sử dụng để mài nhiều hơn là chỉ khoan.

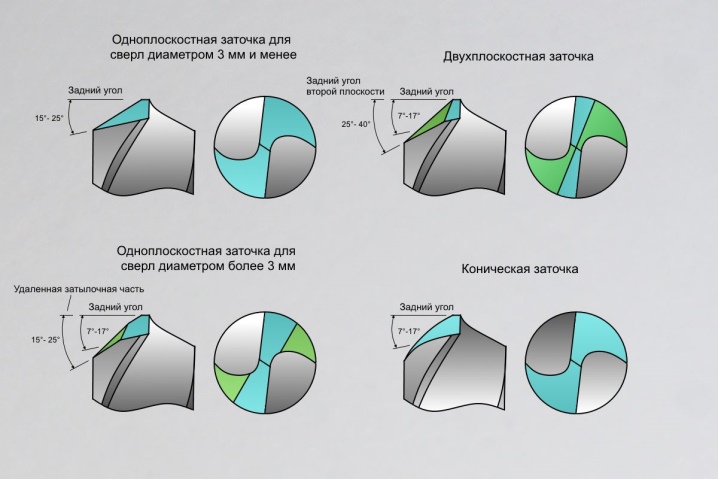

Công nghệ mài phụ thuộc vào loại mũi khoan. Ngày nay, có các phần tử cắt hình nón, vít, hình trụ, một mặt phẳng và hai mặt phẳng được bán. Mỗi loại phần tử cắt được trình bày yêu cầu một cách tiếp cận đặc biệt để mài sắc, nhưng điểm chung giữa chúng là chỉ có các cạnh phía sau được mài sắc.

Nó rất khó để làm điều đó một cách thủ công, nhưng nó hoàn toàn có thể. Đặc biệt là khi nói đến các mẫu vật nhỏ. Các mũi khoan nhỏ và mỏng luôn được mài bằng tay, nhờ đó người ta có thể rèn luyện kỹ năng mài và sau một thời gian có thể đặt các chi tiết cắt có kích thước lớn theo thứ tự.

Các cuộc tập trận một mặt phẳng khác với các cuộc tập trận của chúng bởi sự hiện diện của chỉ một mặt phẳng. Góc nghiêng của nét theo tiêu chuẩn dao động từ 28 - 30 độ. Đó là phần này cho vay chính nó để phục hồi. Mặt phẳng vát này được đưa lên đá mài không hoạt động.Nếu đá quay, khả năng cao là mũi khoan sẽ sai góc. Mũi khoan hai mặt phẳng được mài theo cách tương tự. Sự khác biệt duy nhất trong quá trình mài là cần phải gia công hai mặt phẳng.

Điều quan trọng là phải rất cẩn thận khi phục hồi các mũi khoan côn. Hình dạng thuôn nhọn của cạnh không được xáo trộn. Đó là lý do tại sao mũi khoan cần phải được đưa đến một đá mài quay, ấn vào bộ phận cắt và sử dụng các chuyển động dao động để mài hình nón. Điều chính là không phải tháo mũi khoan khỏi đá và thực hiện toàn bộ quy trình với một lần chạm.

Một nguyên tắc quan trọng khi khoan mài là duy trì hình dạng của cạnh. Không có gì bí mật rằng điều này là không thể trong mọi trường hợp. Đặc biệt là khi nói đến các mũi khoan mài có đường kính từ 10 mm trở xuống. Tuy nhiên, đối với loại phần tử cắt này, chỉ nên duy trì góc thông thủy.

Đối với các mũi khoan có đường kính lớn hơn 10 mm, các chuyên gia mài khuyên không chỉ mài các cạnh của mặt phẳng, có tính đến góc giữ mà còn cả mặt trước, điều này giúp cải thiện đáng kể các đặc tính kỹ thuật của kết cấu. Việc mài này sẽ hiệu quả hơn trong công việc khoan.

Do mặt phẳng cào được mài chính xác, góc của phần cắt của mũi khoan trở nên lớn hơn, điều này làm tăng đáng kể sức bền của phần tử kim loại. Ngoài ra, chiều dài ngang của cạnh trở nên nhỏ hơn, do đó sản phẩm không cắt lỗ, nhưng cắt vụn.

Sau quy trình mài, cần phải tinh chỉnh lại. Nói một cách dễ hiểu, hãy loại bỏ các gờ do tác động cơ học của đá mài gây ra. Đối với mài tại nhà máy, quy trình này là vô cùng quan trọng. Như vậy có thể tăng mức độ chịu mài mòn của chi tiết cắt. Tại nhà, không phải lúc nào cũng có thể tinh chỉnh, tuy nhiên, nếu có các thiết bị cần thiết, bạn không thể bỏ qua quy trình này.

Để hoàn thiện nhà, cần phải sử dụng silicon cacbua hoặc đá elbor. Chúng có thể được mua ở bất kỳ thị trường xây dựng nào. Đá cacbua silic có màu xanh lục. Tốt nhất, bạn nên sử dụng bản sao cấp 63C với chỉ số sạn là 6 và độ cứng là M3-CM1. Nếu sự lựa chọn rơi trên một viên đá từ Elbor, cần phải lấy một mẫu vật có chỉ số hạt trong khoảng 6-8. Điều quan trọng cần chú ý là những viên đá được trình bày để hoàn thiện phải được làm trên một liên kết bakelite.

Cần đặc biệt chú ý đến các bài tập từng bước. Chúng có thể được mua trên thị trường dưới dạng các mặt hàng riêng lẻ hoặc như một bộ. Đường kính của mũi khoan bước được sản xuất dao động từ 4 đến 21 mm. Mũi khoan bước có chất lượng cao và khả năng chống mài mòn, nhưng ngay cả những mẫu chi tiết cắt này cũng trở nên xỉn màu. Và, thật không may, việc phục hồi đầu mũi khoan chỉ có thể thực hiện được ở một số kiểu máy.

Nếu chúng ta đang nói về một mũi khoan chiến thắng, một bánh xe kim cương nên được sử dụng để mài sắc.

Đẳng cấp

Trên thị trường hiện đại, bạn có thể tìm thấy máy khoan xoắn, mô hình phẳng và trung tâm:

- các phần tử xoắn ốc, theo tên của chúng, khác nhau về hình dạng xoắn ốc của các cạnh;

- sản phẩm phẳng được thiết kế để tạo lỗ sâu có đường kính lớn;

- các mũi khoan tâm được sử dụng để căn giữa các phần tử.

Tất cả các loại diễn tập được trình bày đều trở nên buồn tẻ theo thời gian. Giảm độ sắc của phần tử cắt gây trở ngại cho công việc xây dựng. Điều này có nghĩa là sản phẩm cần được khôi phục.

Đến nay, 5 kiểu mài mũi khoan đã được phát triển. Mỗi phương pháp riêng biệt tương ứng với loại vật liệu của phần tử cắt và các chi tiết cụ thể của hoạt động của nó.

- "H" - kiểu mài này là phổ biến. Tuy nhiên, nó được sử dụng để phục hồi các mũi khoan có đường kính tối đa là 12 mm.

- "NP" - trong trường hợp này, việc mài các thanh ngang ngắn được thực hiện.

- "NPL" - một kiểu mài bao gồm việc kéo dài cạnh ngang và chiều rộng của băng.

- "DP" - trong lĩnh vực chuyên môn, kiểu mài này được gọi là "kép". Ngoài cạnh ngang còn có 4 cạnh nữa được tạo thành dạng nét đứt.

- "DPL" - mô tả tương tự như phương pháp mài sắc thứ 4, chỉ có phần mài băng được thêm vào.

Làm sắc nét góc

Như đã đề cập trước đó, trước khi bắt đầu mài mũi khoan, bạn cần tính toán góc chính xác để phục hồi phần tử cắt. Để thuận tiện cho việc tìm chỉ số chính xác, một bảng đặc biệt đã được phát triển, trong đó ở cột thứ nhất, mức độ nghiêng với giá trị số được chỉ ra và ở cột thứ 2 - vật liệu dùng để khoan.

|

Vật liệu đã qua xử lý |

Làm sắc nét góc |

|

Thép, gang, đồng |

115-120 |

|

Thau |

120-130 |

|

Đồng |

120 |

|

Nhôm |

130 |

|

Gốm sứ, đá granit |

130 |

|

Gỗ |

130 |

|

ảo thuật |

80 |

|

Silumin |

90-100 |

|

Nhựa |

90-100 |

Góc quay không chính xác sẽ làm cho máy khoan và dụng cụ điện bị nóng lên trong quá trình hoạt động. Và chất lượng của lỗ cần khoan giảm đi đáng kể.

Yêu cầu công cụ

Trong điều kiện công nghiệp, mài sắc được thực hiện trên thiết bị chuyên dụng tuân thủ các quy định về an toàn. Tuy nhiên, vì mục đích trong nước, một số thiết bị khác đã được phát minh và phát triển:

- một cơ chế được trang bị một hòn đá mài;

- máy kết nối với nguồn điện;

- máy mài và máy khoan (tuy nhiên, chúng chỉ được sử dụng khi không có yêu cầu nghiêm ngặt về góc mài);

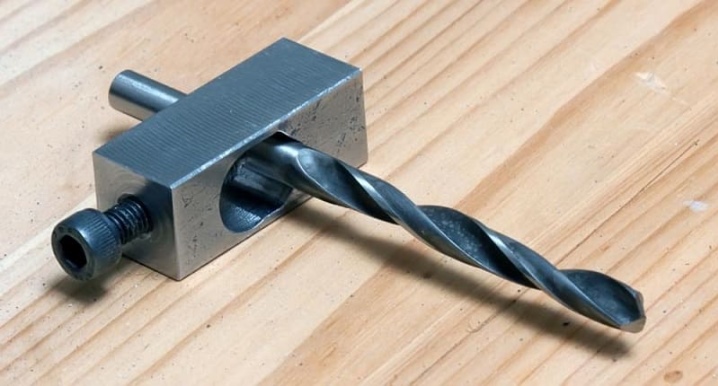

- đầu mài cho mũi khoan.

Mỗi thiết bị riêng lẻ mang lại mức hiệu suất cao, độ chính xác của góc và dễ sử dụng. Họ có một hệ thống điều khiển rất tiện lợi mà ngay cả một người nghiệp dư cũng có thể xử lý được. Một lợi thế bổ sung khác của các tùy chọn được trình bày cho các thiết bị gia đình là chi phí thấp và kích thước thu nhỏ của chúng.

Tốt nhất, bạn cần mài các mũi khoan bằng máy mài. Tuy nhiên, trong trường hợp không có thiết bị này, bạn chỉ có thể sử dụng đĩa từ nó. Điều chính là kích thước hạt của bánh xe đá nhám đáp ứng yêu cầu. Đá nhám tròn phải được cố định vào máy khoan hoặc máy chà nhám. Khuyến nghị chỉ sử dụng máy mài là phương án cuối cùng.

Điều quan trọng cần lưu ý là có nhiều nguy cơ sức khỏe liên quan đến các yếu tố cắt mài. Do đó, trước khi bắt đầu làm việc, bạn nên bảo vệ mắt bằng cách đeo kính chuyên dụng. Nên đặt một bát nước mát bên cạnh mũi khoan để mài, trong đó bộ phận cắt sẽ được làm mát.

Làm thế nào để mài các mũi khoan khác nhau?

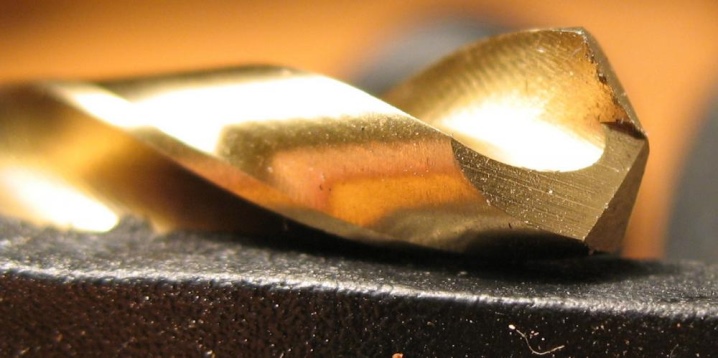

Theo các chuyên gia, người ta nên bắt đầu thực hành độc lập các mũi khoan mài với các sản phẩm cắt có đường kính hơn 10 mm. Góc làm sắc nét cho các yếu tố như vậy là 120 độ. Sau quy trình, mặt trước của mũi khoan phải đối xứng. Nếu lỗi xảy ra trong quá trình mài, nó có thể được sửa chữa ngay lập tức.

Ở một khoảng cách nào đó từ lưỡi cắt, có một cái gọi là bề mặt sườn. Nó phải nằm trong vòng 1-1,5 mm tính từ lưỡi cắt trở xuống.

Hơn nữa, bạn nên tự làm quen chi tiết hơn với khía cạnh lý thuyết của quá trình tự mài giũa. Trước hết, bạn cần thực hiện một số bước chuẩn bị. Trên bề mặt của đá mài, dùng bút dạ đen kẻ một đường song song với trục quay.

Tiếp theo, bạn cần đặt mũi khoan một cách chính xác. Nó phải được giữ rõ ràng theo chiều ngang. Trong trường hợp này, các điểm đánh dấu bằng bút dạ sẽ nằm ở phía trên trục quay một chút. Do đó, phần dọc của dao, nằm ngang, sẽ được quay sang bên trái khoảng 30 độ, điều này sẽ đảm bảo đạt được góc mài cần thiết.

Bây giờ bạn có thể chuyển từ lý thuyết sang thực hành. Một mũi khoan có đầu cùn được thực hiện. Tiếp theo, bạn cần tìm vị trí chính xác của dụng cụ. Ban đầu, một mặt được làm sắc nét, và sau đó là mặt khác. Trong mọi trường hợp, bạn không nên vội vàng. Công việc phải được tiến hành một cách cẩn thận nhất.Nếu đột nhiên cạnh mài nóng lên và chuyển sang màu đỏ, bạn cần nhúng mũi khoan vào một thùng nước. Sau khi làm nguội phần tử cắt, bạn có thể tiếp tục làm việc.

Sau khi mài xong mũi khoan gõ, bạn cần kiểm tra kết quả. Đối với điều này, một mũi khoan được thực hiện, một công cụ đã được mài sắc được đưa vào mâm cặp. Sau đó, bạn có thể thử khoan một bề mặt thép dày 8 mm. Nếu các lỗ có thể được khoan mà không gặp khó khăn, thì quá trình mài là chính xác.

Trên thực tế, có nhiều cách để mài các phần tử cắt. Và mỗi phương pháp riêng biệt giả định việc xử lý các mũi khoan cho các vật liệu khác nhau. Đối với nhôm, đồng và thậm chí cả thép không gỉ, người ta sử dụng các mũi khoan xoắn, được mài theo "phương pháp" phổ quát và kép. Mài mũi khoan để hàn điểm được thực hiện bằng máy mài. Các mũi khoan nhỏ có đường kính dưới 4 mm được mài hoàn toàn bằng tay. Nhân tiện, nếu cần, bạn có thể tự mài mũi khoan cũ cho máy cắt.

Không may, không phải ai cũng thành công trong việc mài một mũi khoan xỉn màu ngay lần đầu tiên bằng chính tay của họ... Nhưng với một chút kiên nhẫn, bạn sẽ có thể đạt được một kết quả khả quan.

Trên bê tông

Trong các mũi khoan bê tông, chỉ có bề mặt phía sau được mài nhẵn. Để phục hồi, nên sử dụng phương pháp hai mặt phẳng hoặc phương pháp thuôn nhọn.

Đầu tiên bạn cần làm quen với phương pháp mài hình nón. Phần tử cắt được yêu cầu phải được đưa vào lăng kính của máy mài, lăng kính này sẽ di chuyển quanh trục của nó. Tiếp theo, cấu hình các thông số. Trục của côn phải có góc 45 độ so với trục của mũi khoan. Nó vẫn chỉ để kích hoạt thiết bị và đợi cho đến khi kết thúc công việc. Phương pháp hình nón được sử dụng để tạo ra sự gia tăng mạnh về góc thông thủy của phần tử cắt.

Để tự động hóa quá trình, nên sử dụng phương pháp vít me. Nó được đặc trưng bởi các chuyển động tịnh tiến phù hợp với chuyển động quay của bánh mài. Đáng chú ý, phương pháp này cho phép bạn mài đồng thời các góc phía trước và phía sau của phần tử cắt.

Bằng gỗ

Trước hết, bạn cần nhớ rằng quy trình làm việc này rất phức tạp. Lần đầu tiên không ai có thể mài mũi khoan gỗ một cách chính xác. Để bắt đầu tự phục hồi bộ phận cắt như vậy, bạn nên thực hành trên một dụng cụ đã mòn.

Khó khăn chính của công việc là chỉ cần một chuyển động sai cũng có thể dẫn đến hư hỏng mũi khoan. Đó là lý do tại sao nó là cần thiết để làm theo các hướng dẫn được quy định rõ ràng:

- một thùng chứa nước nên được đặt bên cạnh nơi làm việc;

- điều quan trọng là phải có được một góc 45 độ;

- mũi khoan phải được giữ ở mép đĩa;

- để quá trình mài nhẵn diễn ra suôn sẻ, bạn cần đặt bộ phận cắt vào máy giặt;

- các cạnh cần phải được dúm một chút vài mm và theo dõi độ đồng đều của chúng;

- khi quá trình mài gần đạt đến kết luận hợp lý của nó, cần phải giảm tốc độ máy;

- khi kết thúc công việc, phải làm nguội bộ phận cắt và kiểm tra chức năng của nó.

Đối với kim loại

Nguyên tắc mài một mũi khoan cho kim loại không đặc biệt khó, nhưng vẫn đòi hỏi sự kiên nhẫn. Bằng tay trái, bạn cần lấy dụng cụ và giữ nó bên cạnh đế làm việc. Với tay phải, bạn cần nắm lấy đuôi máy khoan và bắt đầu quay đĩa. Phần sau của cạnh được đưa lên phần quay. Với áp lực nhẹ, bạn cần quay mũi khoan. Đồng thời luôn duy trì độ dốc thích hợp. Điều rất quan trọng là các cạnh cắt có cùng chiều dài và các góc giống nhau.

Nó vẫn chỉ để kiểm tra mũi khoan đã mài.

Một cách dễ dàng để mài một mũi khoan có trong video dưới đây.

Nhận xét đã được gửi thành công.