Luồn trên máy tiện

Luồn bằng máy tiện có một lợi thế không thể phủ nhận: thông lượng của trung tâm bảo hành nơi thực hành dịch vụ này tăng lên 10 lần hoặc hơn. Hơn nữa, máy móc thực hiện một đơn đặt hàng có ít lỗi hơn so với công nhân.

Các loại chủ đề

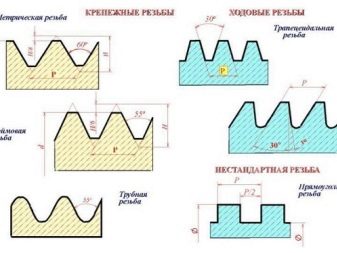

Phôi ren được sử dụng ở dạng trụ và thành phần côn (côn). Lần lượt, ren được cắt dưới dạng rãnh xoắn bên ngoài (xoắn ốc) hoặc như một rãnh bên trong. Kết cấu của mối ghép ren được xác định bởi biên dạng của nó. Trong thực tế, một số loại hồ sơ được sử dụng:

- hình tam giác;

- hình hộp chữ nhật;

- hình thang;

- trụ cầu;

- làm tròn.

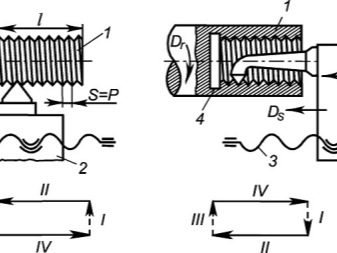

Đến lượt mình, rãnh ren được thực hiện trong một hoặc nhiều lần chuyền. Trong trường hợp đầu tiên, rãnh xoắn ốc được trình bày trong một phiên bản duy nhất: chỉ các lượt của nó liền kề với nhau, những đường khác (đi kèm) không được sử dụng. Bước ren là khoảng cách giữa các cạnh trung tâm (phần lõm) của các vòng quay liền kề với nhau. Đường đi của rãnh ren được xác định bằng cách nhân bước ren với số vòng hoặc dây dẫn của một số rãnh (nếu sử dụng nhiều hơn một rãnh).

Sau khi quyết định loại kết nối ren, các máy cắt thích hợp được chọn. Một công cụ như vậy là sự kết hợp của một chuôi và một bộ phận làm việc. Mức chất lượng của ren vít được xác định bởi hiệu suất của các thành phần này. Chuôi có mặt cắt ngang thường là hình vuông hoặc đa diện đều để đảm bảo định tâm. Rất khó để cố định máy cắt trong mâm cặp mà không có chuôi. Bộ phận làm việc cắt rãnh xoắn. Nó bao gồm các bề mặt cắt và các cạnh sắc. Góc mài của dao cắt được xác định bởi hợp kim mà từ đó chi tiết được tạo ra. Chủ yếu, các bộ phận bằng thép và kim loại màu được cắt. Sau khi chọn loại máy cắt, họ bắt đầu quy trình công nghệ.

Phương pháp cắt lát

Di chuyển dọc theo trục quay, máy cắt để lại rãnh xoắn trên phôi. Một trong những đặc điểm chính của nó là góc đi lên (tăng). Góc giữa trục tưởng tượng đi qua rãnh xoắn và mặt phẳng vuông góc với trục quay của phôi được tính toán phù hợp với giá trị của bộ cấp mỏ hàn và tốc độ của bộ truyền động (hộp số). Kích thước của bước ren được đo khi di chuyển dọc theo trục của phôi được cắt.

Kết quả là người thực hiện cắt sẽ nhận được mẫu cắt mà khách hàng đã đặt. Khi cắt một số rãnh (đạo trình), chúng đều được sắp xếp theo dạng rãnh xoắn ốc đồng đều. Một ví dụ về việc luồn một sợi nhiều đầu là chai PET và các nắp polyetylen tương ứng của chúng, ví dụ, đối với dầu hướng dương. Sự khác biệt giữa nắp chai và đinh tán và đai ốc là trong trường hợp đầu tiên, sợi chỉ ngắn và không chứa nhiều hơn một lượt.

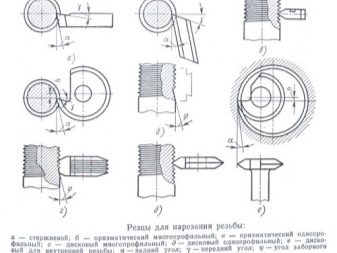

Dây dẫn ren đối với rãnh khởi động một lần tương đương với dây dẫn của nó, trong khi đối với ren nhiều đầu khởi động, nó phụ thuộc vào số vòng dây phối hợp nhưng độc lập. Việc sản xuất máy cắt cho ren một đầu và đa khởi động được quy định bởi các tiêu chuẩn của GOST 18876-1973. GOST tương tự quy định số liệu cắt, không phải chủ đề inch. Theo các tiêu chuẩn này, máy cắt được sản xuất dưới dạng máy cắt lăng trụ, hình que và máy cắt tròn.

Sợi bên ngoài được cắt bằng máy cắt uốn, và sợi bên trong được cắt bằng máy cắt thẳng và uốn cố định trong khung làm việc. Đầu mỏ hàn giống với hình dạng của rãnh xoắn mà nó để lại. Máy cắt lăng trụ được chia thành cắt đơn và cắt đa năng.

Đĩa, ngoài hai loại này, còn được sản xuất như một công cụ riêng cho rãnh ren trong.

Răng cửa

Thiết kế này, lần lượt, tính đến các thông số sau. Góc cào của dao cắt được xác định bởi các thông số của vật liệu mà từ đó chi tiết được cắt. Giá trị góc nằm trong khoảng từ 0 đến 250 độ. Khi rãnh được gia công trên các bộ phận hợp kim thép cacbon thấp hoặc trung bình đơn giản, góc trước bằng không. Thép càng bão hòa với các chất phụ gia tạo hợp kim, thì góc được chọn càng lớn, nhưng theo quy luật, nó không thể lớn hơn 100 độ.

Sự gia tăng độ dai va đập của hợp kim thép buộc phải tăng, tăng độ cứng và độ giòn, ngược lại, làm giảm giá trị này. Nếu bạn để góc của hợp kim giòn lớn hơn 0 một cách đáng kể, thì chi tiết này sẽ xuất hiện các vết nứt và vụn. Không thể chấp nhận được việc sử dụng một máy cắt thậm chí hơi khác một chút về biên dạng của các cạnh cắt so với rãnh mà bạn sẽ cần trong tương lai.

Các góc ở mặt sau và mặt bên của máy cắt được thực hiện sao cho răng cắt và hình chiếu không cọ xát với mặt trong của rãnh xoắn vừa thu được. Mặc dù thực tế là thép tốc độ cao có độ cứng đặc biệt được sử dụng làm vật liệu gia công, sự mài mòn khi cắt các cạnh sắc sẽ dần dần dẫn đến sự xỉn màu của chúng và máy cắt sẽ bị hỏng.

Giá trị của các góc này được đặt ở cả hai phía cùng một giá trị. Trong trường hợp khi góc tăng, mà tình trạng tốt của chỉ được chọn nhỏ hơn 4 độ, thì các góc phía sau phải được đặt thành giá trị từ 3 đến 50. Ở một góc lớn hơn 4 độ, các góc tương ứng với nó sẽ dừng ở giá trị từ 6 đến 8 độ.

Rãnh ren trong được khoét trong các lỗ đã khoan trước qua chi tiết. Một cách khác để tạo lỗ thật nhàm chán. Các bộ phận làm bằng thép được hoàn thiện lần cuối trên máy có chèn cacbua được chế tạo trên cơ sở thép T15K6, T14K8, T15K6 hoặc T30K4. Trong trường hợp tiện ren trên phôi gang, các máy cắt cacbua khác được sử dụng: từ hợp kim VK4, B2K, VK6M và VK3M.

Chết và vòi

Vòi và khuôn là các dụng cụ dạng cờ lê và vít, bề mặt bên trong của chúng được ren thành các phần cách đều với trục trung tâm của dụng cụ. Các phần liền kề được đặt cách nhau một khoảng bằng nhau. Máy tiện chủ yếu được sử dụng để cắt ren hệ mét. Bản thân các máy cắt cũng không khác nhau về giá trị lớn của đường kính phôi mà chúng được thiết kế. Trong trường hợp sử dụng máy cắt được thiết kế cho máy, thay vì cắt bằng tay, quá trình cắt được thực hiện trong một bước.

Sự khác biệt giữa vòi máy và vòi bằng tay đơn giản nằm ở sự hiện diện của các vùng làm việc nhận và hiệu chuẩn trên chúng. Khi máy cắt thông thường được sử dụng để tiện ren, người thợ thủ công không thể làm mà không có sự hiện diện của các công cụ bổ sung. Trong trường hợp này, công cụ đầu tiên cắt ren một cách thô bạo, đối phó với 60 phần trăm tải trọng, công cụ thứ hai đưa hiệu suất này lên 90%, công cụ thứ hai hoàn thành việc tạo rãnh.

Sự kết hợp này có thể thay đổi: cắt thô được thực hiện cho 3/4 tổng khối lượng công việc (tải trọng), và lần cắt cuối cùng được thực hiện cho quý cuối cùng. Vùng lấy hàng trên máy cắt thô dài hơn đáng kể so với máy cắt hoàn thiện.

Thông lượng của máy tiện ren thay đổi theo các giá trị sau: tối đa 12 m rãnh xoắn (và không phải chiều dài của rãnh hoặc đinh tán được cắt) mỗi phút đối với phôi thép và lên đến 25 - đối với gang và các loại của kim loại màu.

Đối với khuôn dập, đường kính của phôi chỉ khác một số giá trị nhỏ so với giá trị lý tưởng:

- 0,14-0,28 mm - đối với ren trong tương lai có đường kính 20-30 mm;

- 0,12-0,24 mm - đối với đường kính phôi có ren bằng 11-18 mm;

- 0,1-0,2 mm - đối với phôi có đường kính 6-10 mm.

Các khuôn được lắp vào một giá đỡ đặc biệt nằm trong mâm cặp của ổ trục chính của thiết bị. Trong trường hợp này, tốc độ làm việc sẽ là:

- 10-15 m mỗi phút - đối với kim loại màu;

- 2-3 m mỗi phút - đối với gang;

- 3-4 m mỗi phút - đối với các bộ phận bằng thép.

Để khuôn dập trơn nhẵn trên phôi, phần cuối của đinh tán cần cắt được mài đến độ cao không quá một lượt của sợi tương lai. Việc mài sắc phải đồng đều trên tất cả các mặt, lý tưởng là điều này cũng được thực hiện trên máy tiện.

Chết đầu

Khai thác bằng đầu khuôn ít thường xuyên hơn nhiều so với sử dụng khuôn và vòi. Loại rãnh ren không quan trọng. Vùng làm việc của đầu là thành phần lược. Lược lăng trụ được sử dụng chủ yếu để tiện ren trong, trong khi rãnh ngoài được cắt bằng dụng cụ xuyên tâm, làm tròn hoặc tiếp tuyến. Nguyên lý hoạt động dựa trên sự phân kỳ của các thành phần làm việc trên hành trình quay trở lại. Nhờ tính năng này, việc tiếp xúc với rãnh cắt hoàn toàn bị loại trừ. Các phụ kiện chải kỹ cho ren trong được thiết kế như một phần tử chứa côn. Khi cắt một sợi chỉ bên ngoài, các thành phần lược có thiết kế tròn được sử dụng, đây là các phần tử đơn giản trong quá trình thực hiện.

Lược tròn có thể được gia công lại để đưa các đặc tính của chúng về giá trị ban đầu, từ đó chúng có thể bị lệch trong các chu trình làm việc lặp đi lặp lại. Khi tiện ren bằng máy tiện, sử dụng các phần tử con sâu hoặc vít làm các khoảng trống có chiều dài đáng kể hơn so với dự kiến ban đầu, người thợ lắp đặt các phụ kiện ren trên bộ phận lắp đặt thước cặp của cơ cấu tiện, điều này giúp anh ta có thể thực hiện các đơn hàng có khối lượng lớn hơn. .

Đầu ren được bổ sung với các dao cắt đơn giản hoặc các phần tử hình cốc.

Lỗi thường gặp

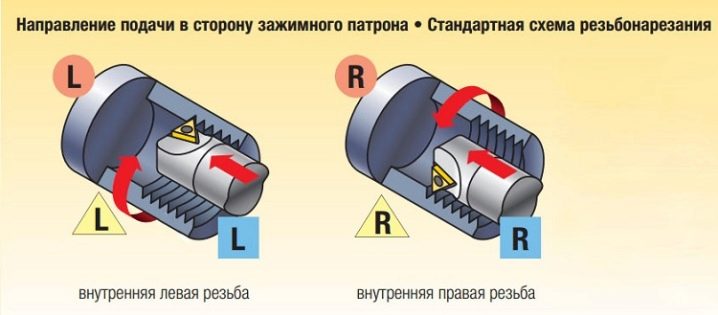

Khi cán ren trên máy tiện, bất kể là người thuận tay trái hay tay phải, cũng như khi sử dụng máy công cụ CNC, một công cụ khuôn mẫu được sử dụng, nhờ đó có thể thực hiện quá trình này một cách rộng rãi. lưu lượng. Thành phần phẳng của thành phần khuôn xác định cao độ của rãnh ren. Các thành phần loại thức ăn truyền qua và không nguồn cấp dữ liệu đã hiệu chỉnh được sử dụng để có được quyền kiểm soát hoàn chỉnh nhất đối với việc cắt lát. Đầu tiên giả sử một biên dạng có chiều dài tiêu chuẩn, thứ hai - một biên dạng rút ngắn, cho phép bạn đảm bảo rằng đường kính trung bình của phôi là nhất quán. Nếu xử lý không cẩn thận, không cẩn thận sẽ dẫn đến việc hình thành các khuyết tật trên bề mặt nhám.

Sau phiên gia công của chi tiết (cốt thép, phôi ống), kiểm tra đường kính bằng panme có ren. Dụng cụ này phải được thiết lập theo mẫu chuẩn để đảm bảo độ chính xác của phép thử. Trước khi kiểm tra xem đường chỉ có phù hợp với đường kính đã nêu hay không, hãy làm sạch ống sáo và bụi bẩn bạn vừa làm bằng dụng cụ.

Đảm bảo sử dụng dầu công nghiệp hoặc dầu động cơ. Không sử dụng dụng cụ khô; quá nhiệt của khuôn, vòi hoặc đầu chỉ sẽ làm hỏng mỏ hàn đang được sử dụng. Ngay cả các công cụ chiến thắng và có sạn kim cương cũng bị suy giảm khi nhiệt tỏa ra từ 900 độ.

Để biết thông tin về cách cắt ren trên máy tiện, hãy xem video tiếp theo.

Nhận xét đã được gửi thành công.