Keo Epoxy: các loại, tính chất và đặc điểm

Đối với các bộ phận dán được làm bằng các vật liệu khác nhau, chất kết dính dựa trên chất kết dính được sử dụng. Casein, tinh bột, cao su, dextrin, polyurethane, nhựa, silicat và các hợp chất tổng hợp và tự nhiên khác có thể đóng vai trò là thành phần chính. Mỗi loại keo có đặc điểm và phạm vi sử dụng riêng. Hỗn hợp chất kết dính dựa trên nhựa epoxy được coi là một chế phẩm công nghệ cao phổ biến.

Nó là gì?

Thành phần chính trong keo epoxy là nhựa epoxy. Nó là một oligomer tổng hợp không thích hợp để tự sử dụng. Nhựa tổng hợp được sử dụng rộng rãi trong sản xuất sơn, vecni và vật liệu hoàn thiện. Tùy thuộc vào nhà sản xuất và thương hiệu, nhựa có thể ở dạng lỏng màu mật ong hoặc một khối rắn sẫm màu.

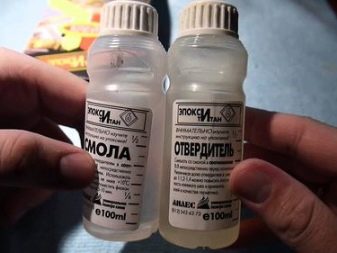

Gói epoxy chứa hai thành phần. Có một sự khác biệt đáng kể giữa chúng. Để nhựa epoxy có được đặc tính kết dính, chất làm cứng được thêm vào nó. Polyetylen polyamine, trietylennetetramin và anhydrit được sử dụng làm thành phần làm cứng. Chất làm cứng nhựa epoxy có khả năng tạo thành cấu trúc polyme mạnh.

Epoxy, sau khi tham gia vào phản ứng trùng hợp với chất làm cứng, kết hợp các phân tử của vật liệu và có được khả năng chống lại các ảnh hưởng cơ học và hóa học.

Thuộc tính và phạm vi

Sự phổ biến của epoxy được xác định bởi những phẩm chất tích cực của nó.

Hỗn hợp chất kết dính epoxy thể hiện các đặc tính sau:

- tạo thành một đường may không co ngót, không có vết nứt;

- độ bám dính cao với các vật liệu khác nhau;

- khả năng chống dung môi hóa học, kiềm và dầu;

- khả năng chịu nhiệt lên đến +250 gadus;

- khả năng chống sương giá lên đến -20 độ;

- khả năng chống ứng suất cơ học;

- độ đàn hồi cho phép bạn khoan và mài đường may mà không có phoi;

- keo cứng cho phép nhuộm màu và đánh vecni;

- không dẫn dòng điện;

- tỷ lệ lưu hóa không phụ thuộc vào độ dày của lớp kết dính;

- khả năng thêm các thành phần bổ sung vào thành phần;

- chống ẩm;

- khả năng chống chọi với thời tiết;

- hao mòn điện trở.

Chất độn có thể được thêm vào hỗn hợp epoxy để cải thiện các đặc tính của sản phẩm ban đầu hoặc thay đổi màu sắc. Việc bổ sung nhôm ở dạng bột làm tăng khả năng dẫn nhiệt và độ bền của sản phẩm.

Việc bổ sung amiăng làm tăng khả năng chịu nhiệt và độ cứng. Titanium dioxide tạo màu trắng cho toàn bộ dung dịch. Oxit sắt sẽ giúp đạt được màu đỏ và khả năng chống cháy. Bột sắt sẽ làm tăng hệ số dẫn nhiệt và chịu nhiệt. Làm giảm độ nhớt và làm cứng hỗn hợp epoxy với silicon dioxide. Muội sẽ làm cho keo có màu đen. Oxit nhôm sẽ làm tăng độ bền và tính chất điện môi. Sợi thủy tinh và mùn cưa sẽ tăng thêm khối lượng đáng kể khi lấp đầy các khoảng trống lớn.

Nhược điểm của việc sử dụng keo epoxy là tốc độ đông kết. Trong thời gian ngắn, bạn cần thi công và cố định đường keo, loại bỏ keo thừa và vệ sinh khu vực làm việc và tay. Sau khi chất kết dính đã đông cứng, việc loại bỏ chỉ được thực hiện khi chịu lực cơ học mạnh. Bạn bắt đầu làm sạch epoxy dính càng nhanh thì càng dễ dàng làm sạch bụi bẩn với nỗ lực tối thiểu.

Không dán các vật tiếp xúc với thực phẩm bằng epoxy. Niken, thiếc, teflon, crom, kẽm, polyetylen, silicone không dính. Vật liệu mềm bị vỡ khi tiếp xúc với thành phần gốc nhựa.

Do số lượng lớn các đặc tính độc đáo, hỗn hợp epoxy kết dính đã được sử dụng rộng rãi trong các lĩnh vực khác nhau của nền kinh tế quốc dân. Keo chà ron Epoxy được sử dụng trong nhiều lĩnh vực khác nhau.

- Trong ngành xây dựng. Chất kết dính được sử dụng để lấp đầy các vết nứt trên bê tông, vữa xi măng, dầm và tấm bê tông cốt thép, tăng cường hơn nữa cho toàn bộ kết cấu. Chúng được sử dụng để kết nối các phần tử sắt và bê tông trong xây dựng cầu. Các phần của tấm xây dựng được dán bằng epoxy. Nó mang lại đặc tính chống thấm cho lớp cách nhiệt và tấm ván, giảm thất thoát nhiệt, tạo độ kín cho tấm bánh sandwich. Trong quá trình hoàn thiện công trình với gạch và tranh ghép, hỗn hợp epoxy được sử dụng như một dung dịch kết dính, nhanh chóng đông cứng và có đặc tính chống ẩm.

- Trong ngành công nghiệp ô tô. Trong sản xuất, má phanh được gắn bằng keo epoxy, bề mặt nhựa và kim loại được kết dính, sử dụng trong công việc sửa chữa ô tô đối với kim loại và nhựa. Nó giúp sửa chữa những khiếm khuyết trên thân và bình xăng, khôi phục lại phần trang trí.

- Trong sản xuất tàu thủy và máy bay. Trong chế tạo tàu thủy, thân tàu được xử lý bằng epoxy để truyền đặc tính chống thấm nước cho vật liệu, được sử dụng để nối các bộ phận bằng sợi thủy tinh, buộc chặt các đơn vị công nghệ. Khi lắp ráp máy bay, các bộ phận che chắn nhiệt được gắn bằng keo epoxy. Họ sử dụng epoxy để sản xuất và sửa chữa các tấm pin mặt trời.

- Ở nhà. Với sự trợ giúp của keo epoxy, bạn có thể sửa chữa đồ nội thất, giày dép, sửa chữa các bộ phận trang trí và công nghệ bằng nhựa, kim loại và gỗ. Bạn có thể sửa chữa vết nứt trong bể cá và thu thập các mảnh vỡ của bình thủy tinh hoặc bóng râm. Epoxy sẽ dán các đồ đá bằng sứ bị sứt mẻ và bịt kín khe hở trên gạch men, cố định các móc và giá đỡ trên tường một cách chắc chắn. Hợp chất epoxy thích hợp để bịt kín đường ống thoát nước và đường ống nước, các bộ phận gia nhiệt. Epoxy được sử dụng rộng rãi trong việc may vá để tạo ra đồ thủ công mỹ nghệ và đồ lưu niệm. Nó được sử dụng để đính kèm các yếu tố trang trí trong sản xuất đồ trang sức và phụ kiện tóc. Sequins, nửa hạt, ruy băng sa tanh, ren, đất sét polymer và các vật liệu khác được dán.

Thông số kỹ thuật

Hỗn hợp chất kết dính epoxy là một khối tổng hợp trong đó phản ứng hóa học không thể đảo ngược diễn ra để tạo thành một vật liệu bền. Chất kết dính gốc nhựa có thể bao gồm chất điều chỉnh, chất làm cứng, dung môi, chất độn, chất làm dẻo.

Thành phần chính trong keo là nhựa epoxy. Nó cũng bao gồm epichlorohydrin với phenol hoặc bisphenol. Nhựa có thể được sửa đổi. Một loại nhựa epoxy biến tính với cao su giúp cải thiện các đặc tính dẻo dai. Các chất điều chỉnh âm vị làm giảm tính dễ cháy của sản phẩm. Việc bổ sung laproxiv sửa đổi làm tăng độ đàn hồi.

Các hợp chất của aminoamit, polyamine, anhydrit của axit hữu cơ có thể hoạt động như một chất làm cứng. Trộn epoxy với chất làm cứng sẽ bắt đầu phản ứng nhiệt rắn. Tỷ lệ chất làm cứng là 5-15% nhựa.

Dung môi có thể là xylen, rượu, axeton. Dung môi không quá 3% tổng thể tích dung dịch. Chất hóa dẻo được thêm vào để cải thiện độ tin cậy của các bộ phận được gắn chặt. Đối với điều này, các hợp chất este của axit phthalic và axit photphoric được sử dụng.

Chất độn được sử dụng để truyền các đặc tính vật lý số lượng lớn và bổ sung cho thành phẩm. Bụi của các kim loại khác nhau, bột khoáng, sợi, xi măng, mùn cưa, vi polyme được sử dụng làm chất độn.Lượng chất độn bổ sung có thể thay đổi từ 1 đến 300% tổng trọng lượng của nhựa epoxy.

Công việc với keo epoxy được thực hiện bắt đầu từ +10 độ. Sau khi hỗn hợp đã đông cứng, tốc độ cứng hoàn toàn tăng khi nhiệt độ tăng. Tùy thuộc vào chế phẩm, thời gian đóng rắn có thể thay đổi từ 3 giờ đến 3 ngày.

Phạm vi nhiệt độ hoạt động - từ -20 đến +120 độ. Chất kết dính cực mạnh có thể chịu được nhiệt độ lên đến +250 độ.

Keo Epoxy có cấp độ nguy hiểm 3 theo phân loại của GOST 12.1.007-76 và là chất kích ứng ít nguy hiểm, nhưng có thể gây phản ứng dị ứng trên da. Đối với môi trường, nếu thải vào các thủy vực sẽ rất nguy hiểm và độc hại cho môi trường.

Tuổi thọ nồi của hỗn hợp đã chuẩn bị từ 5 phút đến hai giờ, tùy thuộc vào các nhà sản xuất khác nhau. Các thành phần khác nhau của keo cho thấy sức mạnh từ 100 đến 400 kgf trên 1 cm2. Tỷ trọng trung bình trên m3 là 1,37 tấn. Độ co giãn khi va chạm và dịch chuyển của đường may - trong khoảng 1000-2000 MPa. Lớp epoxy đóng rắn cho thấy khả năng chống lại xăng, kiềm, axit, muối, dầu, dầu hỏa. Phân hủy trong toluen và axeton.

Epoxies khác nhau về khối lượng và trọng lượng. Các thành phần của 6 và 25 ml được đổ vào ống tiêm. Ống tiêm đôi thuận tiện sử dụng tại nhà để dán các bề mặt nhỏ. Hỗn hợp chất kết dính epoxy phổ dụng có đặc điểm là tuổi thọ nồi cao lên đến hai giờ và được sản xuất trong các thùng chứa 140, 280 và 1000 g. Epoxy đóng rắn nhanh đạt tốc độ đóng rắn đến hàn nguội, được sản xuất trong các ống 45 và 70 ml và trong xô và chai 250 và 500 g ... Để sử dụng trong công nghiệp, các thành phần epoxy được cung cấp trong các thùng phuy 15, 19 kg.

Trong epoxit lỏng phổ quát, màu cơ bản là trắng, hơi vàng và trong suốt. Keo cho các kim loại có màu bạc, xám, nâu. Bạn có thể tìm thấy epoxy màu hồng được sản xuất.

Lượt xem

Hỗn hợp keo epoxy được chia thành các nhóm theo ba tiêu chí: theo số lượng thành phần, theo khối lượng riêng, theo phương pháp trùng hợp. Thành phần của keo có thể là một thành phần và hai thành phần.

Keo một thành phần chứa một gói, nó không cần chuẩn bị sơ bộ. Hỗn hợp một thành phần có thể đóng rắn ở nhiệt độ phòng hoặc nhiệt độ tăng dần. Đặc tính độ bền của các chế phẩm như vậy thấp hơn so với dung dịch hai thành phần. Các sản phẩm trong hai gói riêng biệt đang có nhu cầu nhiều hơn trên thị trường. Hai thành phần được trộn trước khi dán. Keo epoxy hai thành phần đa năng tạo thành một lớp nguyên khối dẻo có độ bền cao.

Các chế phẩm làm sẵn khác nhau về tỷ trọng - lỏng và giống đất sét.

Độ nhớt của bùn phụ thuộc vào độ đặc của epoxy. Để tăng tính lưu động của nhựa, nó phải được đun nóng. Keo lỏng dễ thi công và lấp đầy tất cả các lỗ rỗng của vật liệu. Khi cứng lại tạo thành đường may đàn hồi chống ẩm.

Thành phần giống như đất sét có cấu trúc tương tự như plasticine. Nó được sản xuất dưới dạng thanh với các kích thước khác nhau. Đối với công việc, hỗn hợp được nhào bằng tay và phân phối cẩn thận trên bề mặt được dán. Khối nhựa thường có màu kim loại sẫm vì nó được sử dụng để hàn nguội. Nó được áp dụng để bịt kín các lỗ và các vết bất thường trên kim loại.

Phương pháp trùng hợp phụ thuộc vào chất làm cứng được sử dụng. Hỗn hợp lỏng với anhydrit và chất làm cứng polyamine bắt đầu đóng rắn ở điều kiện bình thường. Để đường may hoàn thiện không thấm nước và tăng chất lượng bảo vệ khỏi dung môi, axit và dầu, cần phải gia nhiệt ở nhiệt độ cao. Tiếp xúc đủ với nhiệt độ + 70-120 độ. Một lớp siêu bền được hình thành khi nung ở nhiệt độ + 150-300 độ. Quá trình đóng rắn nóng tạo ra một lớp chịu nhiệt với các đặc tính cản điện.

Sự tiêu thụ

Mức tiêu thụ keo phụ thuộc vào độ dày của lớp được áp dụng. Đối với 1 m2, trung bình tiêu thụ 1,1 kg epoxy với độ dày lớp 1 mm. Khi dán các bề mặt xốp như bê tông, lượng tiêu thụ của hỗn hợp tăng lên. Nó cũng làm tăng chi phí bôi keo cho các tấm gỗ và gỗ. Để lấp đầy các vết nứt, 1,1 g được tiêu thụ trên 1 cm3 khoảng trống.

Tem

Theo đặc tính định tính của chúng, bốn nhãn hiệu keo epoxy nổi bật: Keo hàn nguội, nhãn hiệu EDP, khối nhựa tiếp xúc, nhãn hiệu Moment thành phần lỏng.

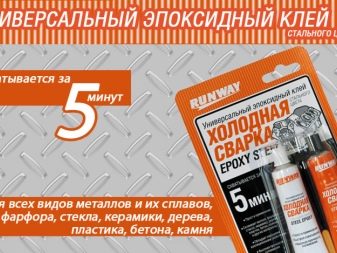

Keo Epoxy "Hàn lạnh" được thiết kế để sửa chữa nhanh các sản phẩm kim loại. Nó có thể được sản xuất dưới dạng plasticine và các thành phần chất lỏng. Nó được đặc trưng bởi tốc độ đông cứng cao và sức mạnh đặc biệt. Nó là một khối epoxy lỏng hoặc nhựa có khả năng đông cứng trong vòng 5-20 phút.

Nhiều nhà sản xuất làm cho nhãn hiệu của keo này. Công ty nước ngoài Akapol sản xuất chất kết dính epoxy Poxipol hai nhất quán. Nó cứng lại 10 phút sau khi trộn. Nhà sản xuất Nga "Astatine" sản xuất keo "Kim loại Epoxy" ở dạng lỏng, quá trình đóng rắn xảy ra trong 5 phút. Dưới thương hiệu "Anles" sản xuất được sản xuất "Uniplast", "Epoxy titan" đối với kim loại. Dưới tên thương hiệu Đường băng bán keo "Thép epoxy".

Thành phần epoxy phổ biến của EDP phù hợp với nhiều loại vật liệu - gỗ, kim loại, nhựa, đất nung, gốm sứ, cao su, vải, thủy tinh, thạch cao, da, bê tông, đá, v.v. Nhà sản xuất trong nước LLC "NPK" Astat " sản xuất keo nhãn hiệu EDP - epoxy-diane bằng polyetylen polyamine. Thành phần hỗn hợp có thể được sử dụng trong tối đa hai giờ tại nơi làm việc. Trong vòng 24 giờ, đường keo thành phẩm đạt độ bền như công bố. LLC GK "Himalyans" sản xuất keo EDP với tuổi thọ của nồi lên đến một giờ rưỡi. Công ty cổ phần "Anles" sản xuất một chất tương tự của thương hiệu Keo EDP "Epox-Universal". LLC "Ecoclass" sản xuất một loại epoxy phổ dụng dưới nhãn hiệu "Lớp"... Dưới tên thương hiệu "Khimkontakt" bán keo epoxy đa năng "Khimkontakt-Epoxy".

Các thương hiệu hỗn hợp Epoxy "Tiếp xúc" đại diện cho một khối dẻo, đông cứng nhanh chóng. Nó được đặc trưng bởi giới hạn nhiệt độ tăng từ -40 đến +140 độ. Chế phẩm có khả năng dính trên bề mặt ẩm ướt.

Thuận tiện cho vữa epoxy sử dụng trong gia đình "Chốc lát"... Thương hiệu nổi tiếng Henkel's Moment... Ông sản xuất hai dòng epoxit - chất kết dính lỏng hai phần "Siêu Epoxy" trong các ống và ống tiêm có kích cỡ khác nhau và "Epoxylin", được đóng gói trong 30, 48, 100 và 240 gram. Keo dán thành phần bằng Epoxy được đánh giá tích cực "Siêu bám" sản xuất CJSC "Petrokhim"... Người tiêu dùng lưu ý sử dụng dễ dàng khi trộn các thành phần.

Hướng dẫn chuẩn bị và sử dụng

Tốt nhất là làm việc ở khu vực thông thoáng để không gây kích ứng hệ hô hấp với khói epoxy. Mang găng tay và quần áo bảo vệ mà bạn không ngại bị bẩn. Nơi làm việc có thể được che bằng giấy báo hoặc vải để không làm bẩn bề mặt. Chuẩn bị trước dụng cụ thi công và thùng trộn. Bạn có thể sử dụng bộ đồ ăn dùng một lần.

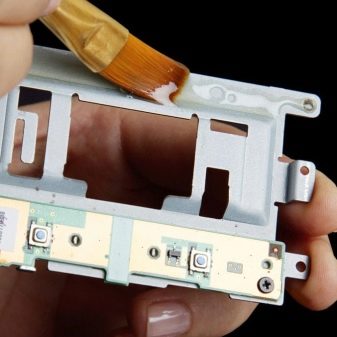

Sau khi chuẩn bị nơi làm việc, bạn cần xử lý bề mặt cần dán. Để có độ bám dính tốt hơn, vật liệu được tẩy dầu mỡ, chà nhám và làm khô.

Quá trình xử lý sản phẩm được thực hiện trước khi trộn chất kết dính, vì dung dịch phải được áp dụng ngay sau khi sản xuất.

Trước khi bắt đầu chuẩn bị hỗn hợp epoxy bằng tay của chính mình, bạn cần nghiên cứu hướng dẫn của nhà sản xuất kèm theo bao bì. Nó chứa tỷ lệ của các thành phần nhựa và chất làm cứng. Tỷ lệ các chất khác nhau giữa các nhà sản xuất.Đối với chất kết dính dạng lỏng thông thường, bạn thường cần trộn 1 phần chất làm cứng và 10 phần epoxy.

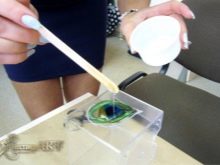

Nếu epoxy là nhớt, sẽ khó trộn các thành phần. Để dễ dàng pha loãng nhựa, nó phải được đun nóng trong một nồi cách thủy hoặc làm nóng bộ tản nhiệt đến 50-60 độ. Sử dụng một ống tiêm không có kim, đong một lượng nhỏ nhựa thông và đổ vào một thùng chứa. Sau đó, lấy phần chất làm cứng cần thiết và hòa tan trong nhựa, khuấy mạnh, để thu được một khối lượng đồng nhất.

Sau khi trộn các thành phần, tiến hành dán các bề mặt. Một mặt, bạn cần bôi keo sẵn và dùng sức ép cả hai nửa, cố định trong 10 phút mà không bị dịch chuyển. Nếu một lượng nhỏ dung dịch bị vắt ra khỏi đường may, phải lấy khăn ăn ra ngay. Cho đến khi epoxy đóng rắn hoàn toàn, không sử dụng sản phẩm hoặc để sản phẩm bị căng thẳng.

Mùn cưa và các chất độn khác có thể được thêm vào vữa epoxy đã chuẩn bị để tăng thêm thể tích, cải thiện chất lượng của mối nối hoàn thiện và cho màu sắc mong muốn. Nếu bạn thêm mùn cưa vào epoxy, thì bạn cần đổ hỗn hợp đã hoàn thành vào khuôn. Bạn có thể sử dụng miếng đệm để tạo thành một sản phẩm. Phần cứng có thể được chà nhám, sơn và khoan.

Để khắc phục khiếm khuyết trong các sản phẩm kim loại của thùng xe, sợi thủy tinh và gạc dày được tẩm keo epoxy. Sau đó, chi tiết được đóng bằng một mảnh đã xử lý, xử lý bổ sung các cạnh bằng vữa epoxy. Bằng cách này, bạn có thể khôi phục sản phẩm cần sửa chữa.

Nó khô trong bao lâu?

Thời gian khô của dung dịch kết dính phụ thuộc vào nhiệt độ không khí và tỷ lệ của các thành phần chính trong hỗn hợp. Việc bổ sung một tỷ lệ chất làm cứng lớn hơn vào epoxy sẽ giúp tăng tốc độ đông cứng của hỗn hợp thành phẩm. Tốc độ đông kết được tăng lên bằng cách làm nóng đường keo sau khi chế phẩm đã đông kết. Nhiệt độ càng cao, epoxy đóng rắn càng nhanh.

Thời gian đóng rắn hoàn toàn quyết định loại chất kết dính epoxy. Mối hàn nguội cứng lại trong vòng 5-20 phút. Hỗn hợp lỏng EDP cô đặc trong một giờ, để trong hai giờ, trùng hợp hoàn toàn trong một ngày.

Nếu hỗn hợp epoxy không đông đặc trong thời gian quy định trong hướng dẫn, thì điều này có thể là vì hai lý do - các thành phần của keo đã hết hạn sử dụng và bị mất chất lượng, hoặc có thể có vi phạm trong việc chuẩn bị hỗn hợp, không chính xác tỷ lệ. Nó là cần thiết để trộn lại với việc tuân thủ các phép đo chính xác.

Nó không được khuyến khích để làm việc với epoxy trong thời tiết lạnh. Trong trường hợp này, rất khó để làm khô đường keo, vì sự kết tinh của các thành phần xảy ra. Cần sử dụng epoxy ở nhiệt độ từ +10 đến +30 độ. Khả năng chống nhớt trong nhiệt cho phép làm việc tốt hơn.

Làm thế nào để lưu trữ?

Trong hướng dẫn trên bao bì, nhà sản xuất chỉ ra rằng các thành phần của keo epoxy nên được bảo quản trong bao bì ban đầu của chúng ở nhiệt độ phòng 20-25 độ. Gói phải được đặt ở nơi khô ráo, ở vị trí thẳng đứng để không làm hỏng tính toàn vẹn của gói. Việc hư hỏng vật chứa và tiếp xúc với không khí dẫn đến chất lượng của vật liệu bị giảm sút. Không bảo quản keo ở nơi thoáng, có ánh nắng mặt trời để trẻ em có thể tiếp cận. Bao bì Epoxy được đặt riêng biệt với thực phẩm và đồ dùng.

Thời hạn sử dụng của hỗn hợp epoxy là từ 12 đến 36 tháng, tùy thuộc vào nhà sản xuất. Các thành phần chính vẫn giữ được đặc tính của chúng ngay cả sau ngày hết hạn, làm giảm một chút đặc tính chất lượng.

Nhựa epoxy và chất làm cứng càng tươi thì quá trình trùng hợp diễn ra càng tốt, độ bám dính được cải thiện, đường nối kết dính tốt hơn. Không thể bảo quản chế phẩm đã chuẩn bị; nó phải được sử dụng ngay cho mục đích đã định. Phần còn lại của hỗn hợp epoxy đã hoàn thiện không thể được lưu trữ, chúng phải được xử lý.

Làm thế nào để rửa?

Khi làm việc với epoxy, nên sử dụng các chất bảo vệ để tránh hỗn hợp tiếp xúc với da. Nếu không thể ngăn ngừa sự nhiễm bẩn, thì hỗn hợp chưa đóng rắn được rửa kỹ bằng nước xà phòng. Khi không thể rửa sạch hoàn toàn tàn dư của các linh kiện, bạn sẽ phải dùng axeton để lau vết bẩn cứng đầu.

Dầu thực vật lỏng được sử dụng để loại bỏ keo epoxy đã đóng rắn. Dưới tác động của dầu, thành phần sẽ trở nên mềm và tẩy tế bào chết khỏi bề mặt da.

Có một số cách để loại bỏ epoxy đã đóng rắn khỏi các vật liệu khác nhau.

- Làm lạnh vết bẩn. Vì hỗn hợp epoxy có thể chịu được nhiệt độ xuống -20 độ, nên việc đóng băng trong tủ đông dường như không hiệu quả. Một chất làm lạnh aerosol đặc biệt được sử dụng để làm đông lạnh. Epoxy trở nên giòn khi phun với chất làm lạnh. Bây giờ bạn có thể làm sạch nhựa bằng thìa hoặc dao xỉn màu. Phải cẩn thận để các mảnh sắc nhọn không cắt da.

- Ô nhiễm sưởi ấm. Nhiệt độ cao sẽ làm mềm hỗn hợp epoxy. Để sưởi ấm, bạn có thể sử dụng máy sấy tóc hoặc bàn ủi gia dụng. Máy sấy tóc ở mức nhiệt độ tối đa được sử dụng để làm nóng các bề mặt rắn chịu nhiệt. Bạn có thể hướng một luồng không khí nóng vào bụi bẩn trong vài phút. Khu vực mềm được loại bỏ bằng thìa. Gia nhiệt được thực hiện cho đến khi bề mặt được làm sạch hoàn toàn. Nếu keo epoxy dính vào vải, thì tiến hành làm nóng bằng bàn là, đặt một miếng giẻ bông ở mặt trước.

- Nạo. Làm sạch dụng cụ điện thích hợp cho các bề mặt cứng chống trầy xước. Việc cạo có thể được thực hiện bằng bất kỳ dụng cụ kim loại sắc nhọn nào.

- Sử dụng dung môi hóa học. Phương pháp này phù hợp với các vật liệu chịu mài mòn mà không bị phân huỷ với chất pha loãng. Axeton, ancol etylic, toluen, butyl axetat, anilin được dùng làm chất hòa tan. Khu vực bị nhiễm bẩn được làm ẩm bằng bất kỳ dung môi nào, được phép tác động, sau đó tiến hành làm sạch cơ học.

Epoxy có thể được rửa sạch khỏi kính hoặc gương bằng dung môi hoặc axit axetic. Phương pháp làm nóng bề mặt và khu vực bị ô nhiễm cũng sẽ có hiệu quả. Một chiếc thìa và một miếng vải mềm sẽ giúp loại bỏ những vết keo còn sót lại.

Bạn có thể sử dụng khăn tẩm dung môi để lau sạch epoxy khỏi dụng cụ thi công keo. Việc vệ sinh phải được bắt đầu ngay sau khi hoàn thành công việc, tránh cho chế phẩm bị cứng lại. Bạn bắt đầu lau sạch khu vực bị nhiễm bẩn càng sớm thì keo càng dễ bị rửa sạch. Các phương pháp sau đây để loại bỏ hỗn hợp epoxy trên các bề mặt khác nhau sẽ giúp làm sạch bụi bẩn và bảo vệ vẻ ngoài của sản phẩm.

Làm thế nào để chuẩn bị keo epoxy đúng cách, xem video bên dưới.

Nhận xét đã được gửi thành công.